福陽企業 帶動彩藝廠智能與智働化

穩定生產製程,提升報工效率及良品率

走進福陽位於龍潭新廠的會議室,兩旁貼滿的塑膠軟性包裝袋,是牆面裝飾,也是福陽的成績單。創立近40年,以創新作為公司價值核心,福陽再次迎向時代,凝聚內部力量投入數位轉型。

擴遷新廠,再次啟動數位轉型目標

以單層PE袋印刷代工技術為基礎,福陽逐步擴充業務內容,在總經理王志堅的帶領下,歷經2次轉型,從塑膠軟性包材與水轉印膜印刷代工,再跨足至塑膠軟性包裝市場,走一趟超市,架上可見常溫保存、加熱即食的塑膠軟包裝,多數皆出自福陽之手。從印刷加工的舊時代一步步走過來,王志堅也思考過第二代接班的議題,「但把兒子叫回來也要有個時機點,當時我有擴廠的想法,剛好他進來之後可以一起參與討論。」

坦言沒有排斥接班任務,但福陽副總經理王鈞毅認為,「接班之前必須先去外面的世界磨練,看看別人如何經營,尤其是大公司的管理制度與規範,都值得借鏡。」於是王鈞毅為自己設定了一個目標,至少要歷練到主管的位置,才更有能力洞悉管理上的問題。107年適逢福陽有擴廠計畫,而王鈞毅也完成在外磨練的目標,於是回到福陽,期待透過數位科技模式導入,解決產業市場競爭等問題,提升企業價值。

▲ 福陽企業以創新作為公司的核心價值,從印刷加工舊時代一步步走來,不斷轉型迎向時代挑戰。

找到與員工對話的方式,建立並肩轉型的團隊

如同多數接班的二代經營者,王鈞毅回到福陽後也發現需要調整修正之處,「雖然有導入ERP(企業資源規劃),但很多地方還是靠人工方式去做,例如產能資料是手動紙本填寫、製造參數也是由資深員工掌控等。」為了快速解決現況問題,王鈞毅剛進公司曾經雷厲風行執行許多制度,生管部經理鄭宛珊笑說,「我印象最深刻的是,副總剛回來時一直要執行KPI(關鍵績效指標),不只幫生產現場訂指標,各部門也都有設定KPI,甚至提出達標後的獎金當作鼓勵誘因。」然而傳統產業製造現場的師傅們多認為自己是來做工的,加上對新規定的種種質疑,當時造成反彈聲音不斷。王志堅曾建議,「要與老師傅對話,必須從基礎慢慢堆疊上去,一步步改變,若一下子丟出最高級的作法,要求員工短時間內完美轉型,基層同仁無法應對」。於是王鈞毅轉換心態,不急著推動想要導入的系統或模式,採取當員工真的碰到工作難題,再提出解決建議的做法,讓大家體會到數位化的好處,慢慢推進系統導入,他相信「雖然推動速度比較慢,但目標終究還是會達成的。」

不似傳統產業難以留人,福陽的異動率不高,「很多是與公司一起成長的老員工,從鶯歌遷廠至龍潭,也僅流失兩位員工。」培養出一群死忠的員工,是一代王志堅的驕傲,如何帶領這群資深、年輕的員工願意共同學習、一起轉型,則是二代王鈞毅的課題。「我只問大家,想不想每天五點時間到,收拾一下就可以回家。」王鈞毅笑說,大家都說想,然後就加入數位轉型行動。鄭宛珊也表示,「對生產現場的老師傅,則持續灌輸他們被客戶稱讚印刷品質很好的成就感,鼓勵大家現在辛苦一點,之後會有更多的收穫。」拋出一個凝聚向心力的願景,讓員工有達成的想像空間,進而激發數位轉型的動力,是王鈞毅與員工對話的方式之一,也是讓福陽員工齊心協力、並肩轉型的關鍵之一。

▲ 找到與員工溝通轉型議題的方式之後,福陽企業的數位轉型計畫有員工團隊相挺,全體齊心邁開轉型腳步。

堅持梳理數位流程,數位藍圖築夢踏實

因緣際會參加111年N世代學苑共學班,王鈞毅回想當時雖僅隻身一人,但在共學班結識了一群夥伴,到現在還保持定期聚餐、心得交流、資源共享的的革命情誼。「當時我們常把數位轉型藍圖規劃得太高大上,根本無法在一年之內實踐,但在導師們的協助下,藍圖逐漸有了落地的可能。」王鈞毅認為,規劃好的數位藍圖不可能供奉起來,而是要實際去執行推動,因此在實戰班直升落選後,仍持續向N世代學苑數位導師歐俋伶請益,積極參賽。

「對王鈞毅來說,競爭實戰班最大的收獲並不是爭取到名額,而是在準備過程中將數位藍圖越想越清楚,轉型越有機會可以做到。」堅持,是歐俋伶從王鈞毅身上看到的成功特質,「入選實戰班後我丟出很多選擇題,想確認他到底有沒有挑戰數位流程梳理的智慧跟勇氣。」在資訊科技公司進行數位化管理是基本,但在傳統產業裡,進行數位轉型需要不斷溝通與說服,「鈞毅請我給他一點時間,他會去說服第一代,也會跟資深員工們溝通。」歐俋伶笑說,剛開始福陽幾乎沒有進度,以為王鈞毅應該會放棄,沒想到他堅持了2個月都在處理內部阻力,「轉型過程有個飛輪效應,前面慢不一定是真的慢,因為有了共識之後,後面進行的速度就很快,但若為求快而蠻幹,員工不動,結果也是慢。」如今王鈞毅的數位轉型計畫有員工團隊相挺,成功經驗帶來自信,而這種底氣也會讓員工更願意跟隨。

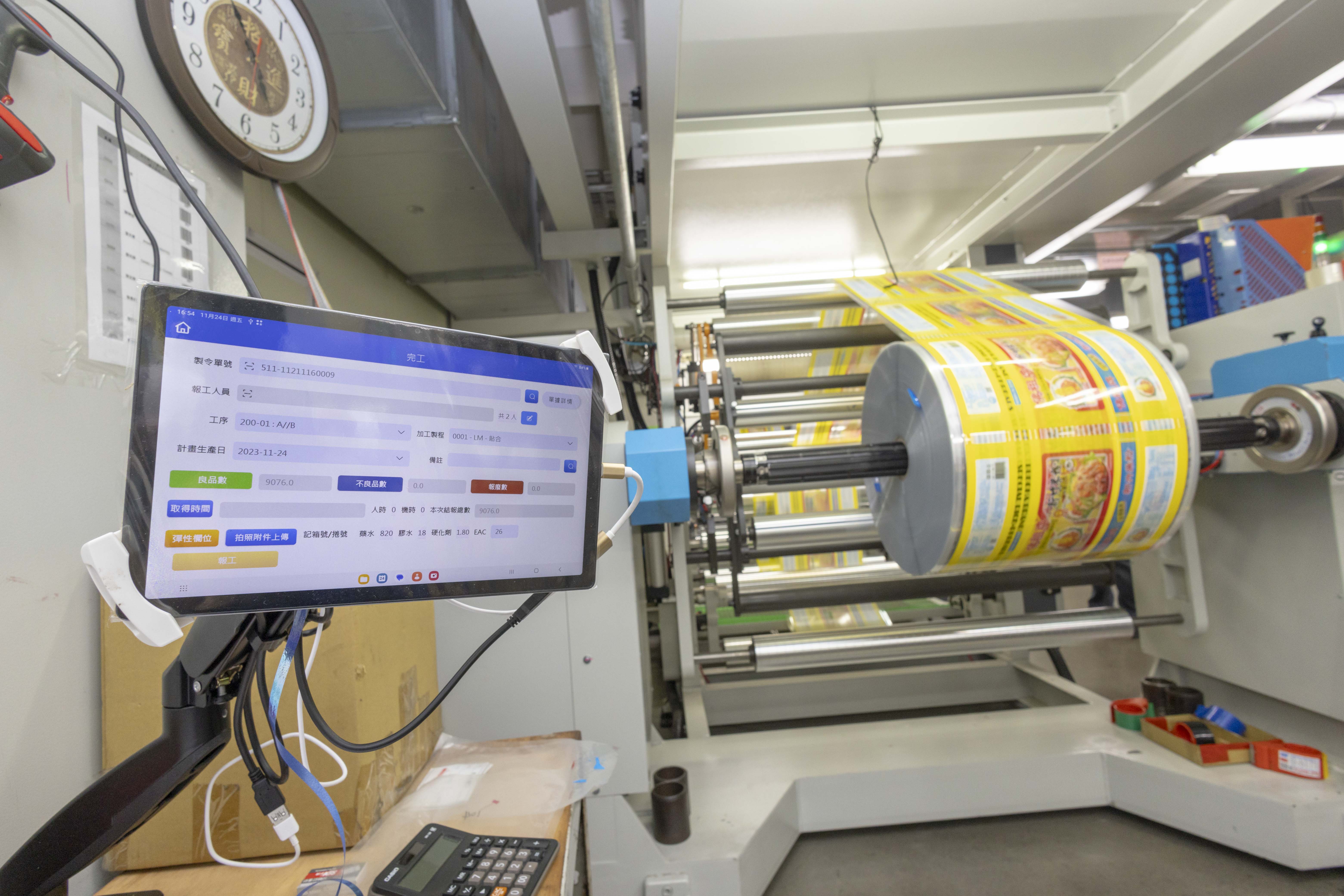

▲ 將生產製造流程由紙本作業轉為100% 數位化,大幅提升報工效率,即時掌控訂單進度及庫存狀況。

整合報工系統與機聯網,提高生產效率與質量

「帶領福陽再創高峰且營收翻倍,但員工不要增加」是二代經營者的命題。因此,福陽數位流程梳理最需要突破的課題,在於生產製造現場以人工作業為主,無法掌握產線即時數據,加上製造參數不統一,製程不穩定導致耗損、不良品過高,是目前內部兩大痛點。「現場作業人員填寫的工單收集後,我們需要一張張檢查,寫不清楚的要再回現場詢問,尤其是移工寫的到底是1還是7,真的很難看得懂。」生管部經理鄭宛珊表示,整理紙本報工耗時費工,需要花上1.5天的時間,加上沒有建立系統化的作業流程,資訊無法即時傳遞,「有時客戶會突然追加或取消訂單,但我無法立刻回覆目前進度,必須去製造現場了解後再回報給業務,時間差甚至長達一天。」透過ERP與MES(製造執行系統)系統數據串接整合,將生產製造流程由紙本作業轉為100%數位化,現在報工效率由1.5天縮減至1小時以內,訂單的進度及庫存狀況也可以即時掌控,隨時能回應客戶需求,生產管理效率也有效增加。

「過去製造參數由部分資深產線機長控管,但大家的參數都不同,經常憑經驗調整參數配方,製程不穩定。」王鈞毅解釋,軟性塑膠包材的防潮、耐熱等功能,是靠一層層貼合技術完成的,製程不穩會造成損耗過高,貼合工段出問題也會造成殘留溶劑值過高,若異常品流入客戶端將造成食安問題。在N世代學苑的輔導下,透過機聯網從機台取回製造參數分析,並將穩定參數設定在設備上,標準統一之後,改善了貼合工段製程不穩問題,耗損率從60%降低至10%以內,並透過管理看板即時呈現生產數據,掌握現場生產進度及管理,營運績效也提升5%以上。

數位轉型腳步不停歇,企業運營永續發展

對福陽來說,空汙、減碳等議題,是產業要面對的共通問題。王鈞毅表示,福陽製造的產品,致力協助食品、生技、醫藥等產業延長其內容物的保存期限,其實是符合永續發展目標的要求,「當食物的保存良好或保存時間延長,可以減少食物的浪費,達到消除飢餓,確保落後地區的人也能有安全營養糧食的目標。」福陽在112年也與塑膠中心合作自主進行組織碳盤查,後續將管控碳排係數高的因子,預計在113年進行能源管理,取得ISO-500001能源管理系統認證,也會進行ISO-14067產品碳足跡,為未來市場需求先自主做準備。

至於下一步,王鈞毅有很多事情要持續推動,例如除機聯網整合外,預計導入自動化排程等數位化應用;導入CRM(客戶關係管理)以調整目標市場,開拓新客源;完善公司職務說明書,再慢慢推進王鈞毅心心念念的KPI,「我相信KPI並非洪水猛獸,它是可以衡量同仁辛苦程度,也是讓員工發揮最大價值的重要工具。」時代持續在進步,王鈞毅的數位轉型腳步也將不會停歇。